Concepto de carburo cementado: un material compuesto producido mediante pulvimetalurgia que consta de un compuesto de metal refractario (fase dura) y un metal aglomerado (fase unida).

La matriz de carburo cementado consta de dos partes: una parte es la fase endurecida y la otra parte es el metal de unión.

La fase endurecida es el carburo de los metales de transición de la tabla periódica de elementos, como el carburo de tungsteno, el carburo de titanio y el carburo de tantalio, que son muy duros y tienen un punto de fusión de más de 2000 ℃, algunos incluso de más de 4000 ℃.Además, los nitruros, boruros y siliciuros de metales de transición también tienen propiedades similares y pueden usarse como fases de endurecimiento en el carburo cementado.La presencia de la fase endurecida determina la altísima dureza y resistencia al desgaste de la aleación.

Los metales de enlace son generalmente metales del grupo del hierro, comúnmente cobalto y níquel.Para la fabricación de carburo cementado se selecciona la materia prima en polvo con un tamaño de partícula entre 1 y 2 micras y un alto grado de pureza.Las materias primas se dosifican de acuerdo con la proporción de composición prescrita, se agregan a alcohol u otros medios en un molino de bolas húmedo, se trituran en húmedo, de modo que se mezclen completamente, se trituren, se sequen, se tamicen y se agreguen a cera o goma y otros tipos de moldeo. agentes, y luego se secó, se tamizó y se convirtió en una mezcla.Luego, la mezcla se granula, se prensa y se calienta hasta cerca del punto de fusión del metal adherido (1300 ~ 1500 ℃), la fase endurecida y el metal adherido formarán una aleación eutéctica.Después del enfriamiento, la fase endurecida se distribuye en la red compuesta del metal adherido y está estrechamente unida entre sí para formar un todo sólido.La dureza del carburo cementado depende del contenido de la fase de endurecimiento y del tamaño del grano, es decir, cuanto mayor sea el contenido de la fase de endurecimiento y más fino sea el tamaño del grano, mayor será la dureza.La tenacidad del carburo cementado está determinada por el metal de unión y cuanto mayor sea el contenido de metal de unión, mayor será la resistencia a la flexión.

Las características básicas del carburo cementado:

1)Alta dureza, alta resistencia al desgaste

2)Alto módulo de elasticidad

3)Alta resistencia a la compresión

4) Buena estabilidad química (ácido, álcali, resistencia a la oxidación a alta temperatura)

5) Dureza de bajo impacto

6)Bajo coeficiente de expansión, conductividad térmica y eléctrica similar al hierro y sus aleaciones.

Aplicaciones de carburo cementado: materiales para herramientas modernas, materiales resistentes al desgaste, materiales resistentes a altas temperaturas y a la corrosión.

Ventajas de las herramientas de carburo (en comparación con el acero aleado):

1) Exponencialmente, decenas o incluso cientos de veces para mejorar la vida útil de la herramienta.

La vida útil de la herramienta de corte de metal se puede aumentar entre 5 y 80 veces, la vida útil del calibre entre 20 y 150 veces y la vida útil del molde entre 50 y 100 veces.

2) Aumente la velocidad de corte de metal y la velocidad de perforación de la corteza de manera exponencial y decenas de veces.

3) Mejorar la precisión dimensional y el acabado superficial de las piezas mecanizadas.

4) Es posible procesar materiales difíciles de mecanizar, como aleaciones resistentes al calor, aleaciones de efecto y hierro fundido extraduro, que son difíciles de procesar con acero de alta velocidad.

5) Puede fabricar ciertas piezas resistentes al desgaste resistentes a la corrosión o a altas temperaturas, mejorando así la precisión y la vida útil de ciertas maquinarias e instrumentos.

Clasificación del carburo cementado:

1. Aleación tipo WC-Co (broca de tungsteno): compuesta por carburo de tungsteno y cobalto.A veces, en la herramienta de corte (a veces también en la herramienta de plomo) se agrega un 2% o menos de otro carburo (carburo de tantalio, carburo de niobio, carburo de vanadio, etc.) como aditivos.Alto cobalto: 20-30%, cobalto medio: 10-15%, bajo cobalto: 3-8%

2. Aleación tipo WC-TiC-Co (tungsteno-hierro-cobalto).

Aleación baja en titanio: 4-6% TiC, 9-15% Co

Aleación de mentón medio: 10-20 % TiC, 6-8 % Co

Aleación con alto contenido de titanio: 25-40% TiC, 4-6% Co

3.Aleaciones WC-TiC-TaC(NbC)-Co.

La aleación WC-TiC-Co tiene una mejor resistencia a la oxidación a altas temperaturas y también una mejor perturbación por choque térmico, por lo que a menudo tiene una mayor vida útil de la herramienta.TiC:5-15%, TaC(NbC):2-10%, Co:5-15%, el resto es WC.

4. Carburo cementado de acero: compuesto por carburo de tungsteno o carburo de titanio y acero al carbono o acero aleado.

5. Aleación a base de carburo de titanio: compuesta de carbono que titanio, níquel metálico y molibdeno metálico o carburo de molibdeno (MoC).El contenido total de níquel y molibdeno suele ser del 20 al 30%.

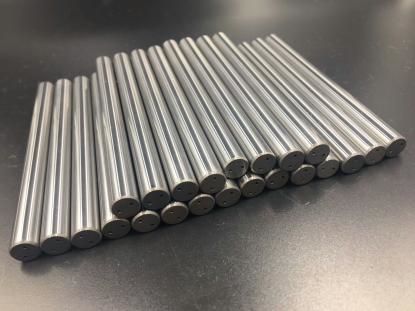

El carburo se puede utilizar para fabricar fresas rotativas, hojas CNC, fresas, cuchillas circulares, cuchillas de corte, hojas para trabajar la madera, hojas de sierra, varillas de carburo, etc.

Hora de publicación: 07-jul-2023